与高锰钢、耐磨铸铁等耐磨材料相比, 低合金耐磨钢板具有更为优良的强韧性和耐磨性, 成本相对较低; NM400 由于具有高硬度和良好韧性, 同时又具有可焊性及可加工性, 因此得到广泛应用,国外这种耐磨钢板的的销量一路看好,目前国内一些钢厂也开始逐渐投入此种耐磨钢板的生产和研发中。

摘 要: 采用Ti- Cr- B 微合金化成分设计、奥氏体再结晶区直接轧制及淬火加低温回火的热处理工艺, 开发出低成本的NM400耐磨钢板利用光学显微镜( OM) 、扫描电镜( SEM) 、透射电镜( TEM) 等对其组织、性能、断口形貌及析出物进行了研究结果表明: 试验钢的组织主要为高密度位错板条马氏体及分布在板条上的碳化物; 抗拉强度 1 400 MPa, 表面硬度HV450, - 40 冲击功在60 J 以上; 钢板淬透性好, 厚度方向硬度分布均匀; 除固溶强化和细晶强化外, 马氏体板条上的大量位错以及10 nm 左右的Ti( C, N) 析出颗粒起到强烈的硬化作用; 经能谱分析, 断口韧窝处存在的第二相粒子主要为MnS 和Al2O3 颗粒, 最大尺寸在2 m 左右。

上图为NM400耐磨钢板,规格为20*2700*6900

与高锰钢、耐磨铸铁等耐磨材料相比, 低合金耐磨钢板具有更为优良的强韧性和耐磨性, 成本相对较低; NM400 由于具有高硬度和良好韧性, 同时又具有可焊性及可加工性, 因此得到广泛应用,国外这种耐磨钢板的的销量一路看好,目前国内一些钢厂也开始逐渐投入此种耐磨钢板的生产和研发中,旨在降低合金添加种类和含量,降低生产成本,提高冲击韧性,在C- Mn 钢的基础上采用T i- Cr- B 微合金化的成分设计 , 在不添加Mo, Ni 等贵重金属元素的条件下, 充分利用C 的固溶强化作用和Mn, Cr 和B 能提高钢的淬透性的特点, 以及Ti具有细化晶粒及析出硬化作用, 采用奥氏体再结晶区直接轧制以及淬火加低温回火的热处理工艺, 开发出一种低成本的NM400耐磨钢板,在保证高硬度的同时还获得了良好的低温冲击韧性。

1 试验钢的成分及工艺

采用真空感应熔炼获得150 kg 钢锭, 将其锻成80 mm 120 mm L 的方坯, 其化学成分( 质量分数, % ) 为: C 0.18~ 0.20, Si 0.2~ 0.5, Mn1.2~ 1.6, P 0.015, S 0.003, T i 0.015~ 0.02,Cr 0.18~ 0.20, B 0.002, Al 0.02 ~ 0. 04, O 0.0045, N 0.0045, Fe 余量。

将方坯加热至1 200 , 保温120 min, 在450 mm 热轧试验机组上采用奥氏体再结晶区直接轧制工艺进行热轧,开轧温度为1 100~1 050 , 终轧温度> 950 , 累计压下率> 70%,压下规程为80 mm 61mm 43mm 31mm 23mm 17mm 14mm 12mm, 轧后空冷至室温热处理采用淬火+ 低温回火工艺, 奥氏体化温度范围为900~ 950 , 保温20~ 40 min 后水淬,回火加热温度为200~ 300 , 保温30~ 50min后空冷至室温用HV - 50A 型维氏硬度计测量宏观硬度, 在液压式万能材料试验机上进行拉伸试验, 在Inst ron 250HV 型落锤冲击试验机上进行低温冲击试验, 用LEICA- DMIRM 多功能光学显微镜和JSM- 5500LV 扫描电镜对显微组织及断口进行观察, 利用透射电镜对试样组织的精细结构进行观察。

2 试验钢的力学性能

经奥氏体再结晶区轧制及淬火回火处理后,试验钢的表面硬度达到HV450 以上, 抗拉强度达到1 460MPa, 屈服强度为1 160 MPa, 延伸率为15% , - 20 和- 40 的冲击韧度分别为66 和62 J; 可见试验钢具有良好的硬度和韧性匹配,该试验钢在拉伸变形时无屈服平台, 具有较强的连续屈服能力; 钢板在厚度方向上硬度分布均匀, 良好的淬透性使钢板心部也能保持较高硬度, 可有效抵抗磨损而延长使用寿命。

3 试验钢的微观组织

3.1 显微组织

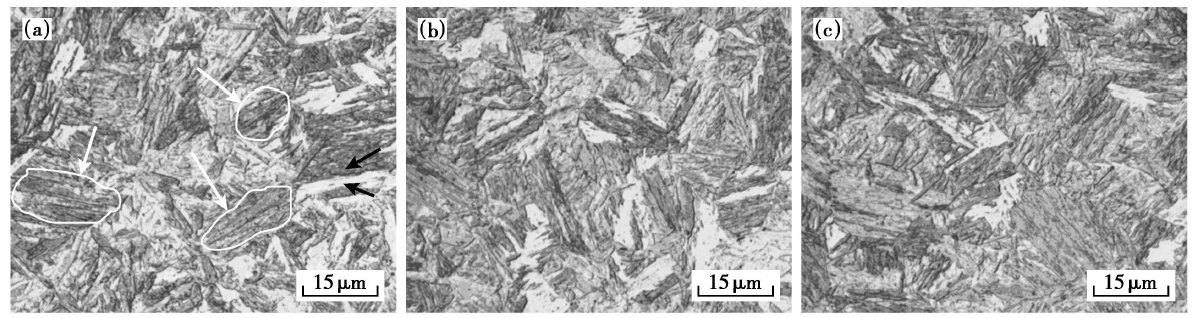

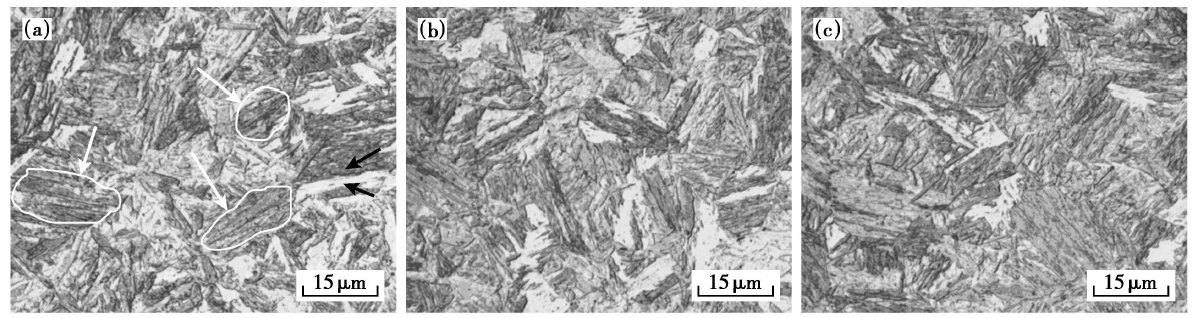

如图1 所示, 试验钢的显微组织主要为回火马氏体组织原晶粒内部被分割成多个不同延伸方向的马氏体束, 见图1a 中白色箭头所指区域; 同时可以观察到衬度不同马氏体块, 见黑色箭头所指区域细小碳化物弥散分布在板条内部和板条之间经XRD 检测, 没有检测到残余奥氏体组织从表面、厚度方向1/ 4 处、心部的显微组织中可以看出, 由于Mn, Cr, B 等元素的添加, 钢板表面到心部的马氏体组织较为完全, 晶粒大小差别不明显, 表面组织更为均匀。

图(1)试验钢的光学显微组织 (a)表面组织 (b)厚度方向1/4 处组织 (c)心部组织

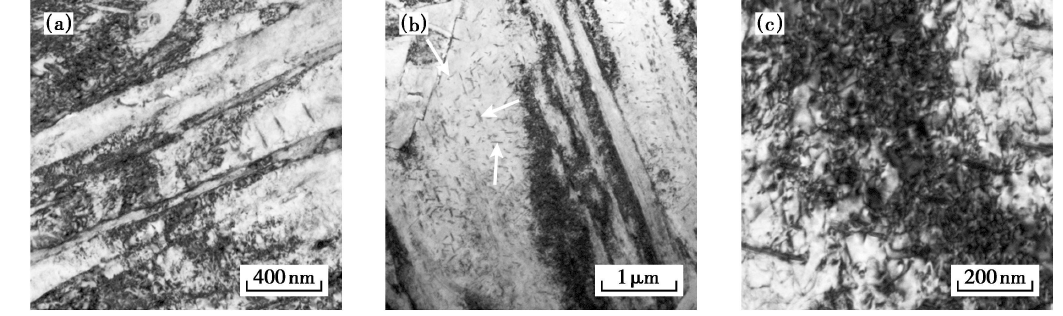

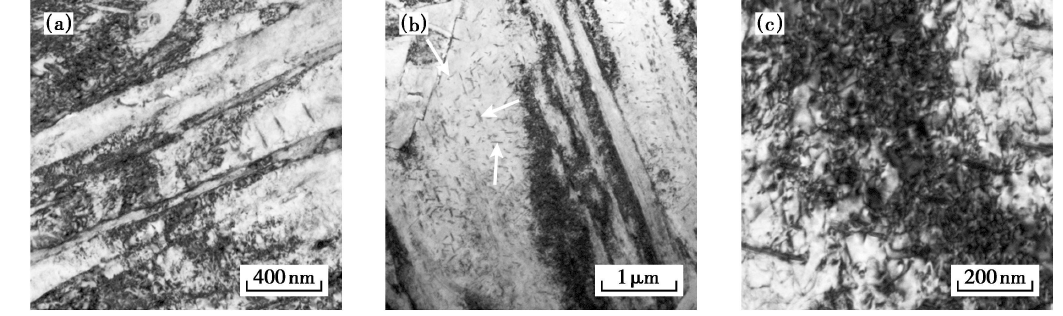

用透射电镜进一步观察试验钢的显微组织,如图2 所示: 马氏体板条平行分布, 尺寸一般在0.2m 左右, 板条上分布着大量碳化物及析出颗粒, 高密度的位错纠缠在一起,以间隙式溶入的饱和碳原子强烈地引起点阵畸变, 形成以碳原子为中心的应力场, 这个应力场与位错发生交互作用从而使碳钉扎位错, 起到主要的硬化作用 此外, 渗碳体的弥散析出使马氏体晶体内产生超显微结构的不均匀性, 对硬化亦有一定的作用, 但作用远小于碳的固溶试验钢中的碳化物呈棒状和细片状, 至少指向三个方向, 见图2b 中箭头所指;低温回火时渗碳体在马氏体板条中形核, 沿马氏体的(110) 惯习面长成细片状, 并与基体有确定的晶体学关系: ( 0 0 1) ( 2 1 1) , [ 1 0 0] [ 0 1 1] , [ 0 1 0] [ 1 1 1] 如图3a 所示, 试验钢的碳化物宽约10~ 30 nm, 长约50~ 100 nm

图(2)试验钢的透射照片 ( a) 马氏体板条; ( b)碳化物分布; ( c)高密度位错

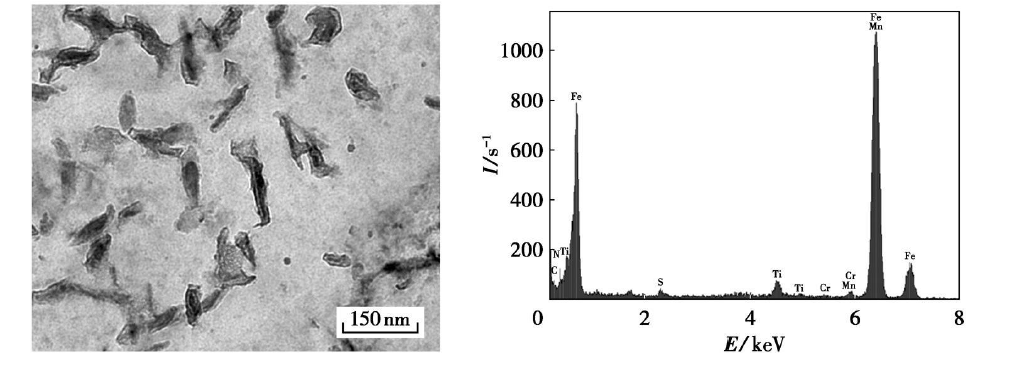

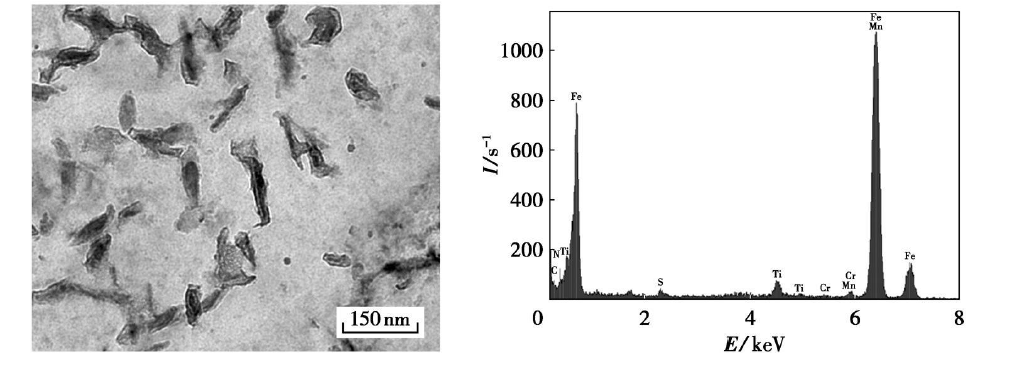

3.2 析出物由试验钢的力学性能及图1、图2 可知, 试验钢经淬火及低温回火后获得了板条状的回火马氏体组织, 组织细小均匀, 表现出良好的强韧性,前面已经提到过试验钢中碳的固溶引起了强烈的化作用, 同时Ti 元素的添加可细化晶粒, 产生硬化; 另外, 析出物的硬化作用也不容忽视, 由图3 可以看到, 在马氏体板条内部除弥散分布的渗碳体外, 还分布着细小的Ti( C, N ) 析出颗粒,尺寸在10 nm 左右,一般来讲, 尺寸在50 nm 以上的Ti ( C, N) 析出物主要起钉扎奥氏体晶界的作用, 对硬化作用贡献不大, 在试验钢中该类型析出物并未找到; 而10 nm 左右的小尺寸析出物可以起钉扎位错的作用, 阻止位错移动, 对强度和硬度的提高贡献较大, 在试验钢中该类型的析出物是弥散分布的。

图(3)析出物及对应成分

3.3 断口分析

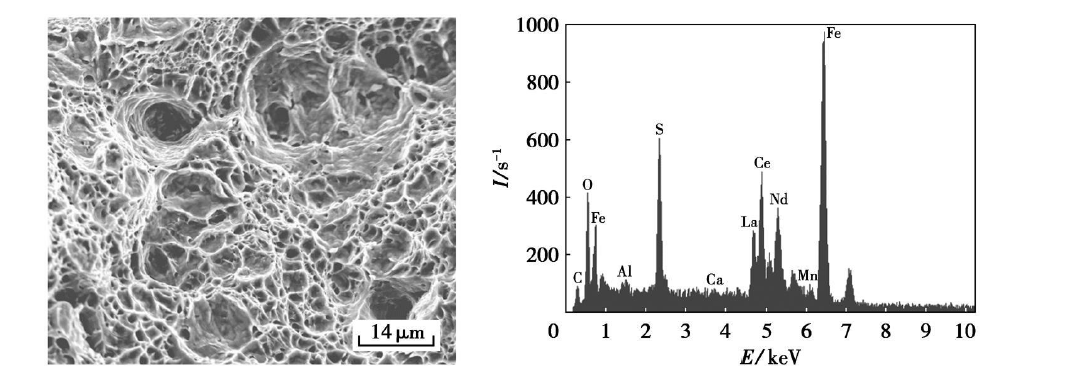

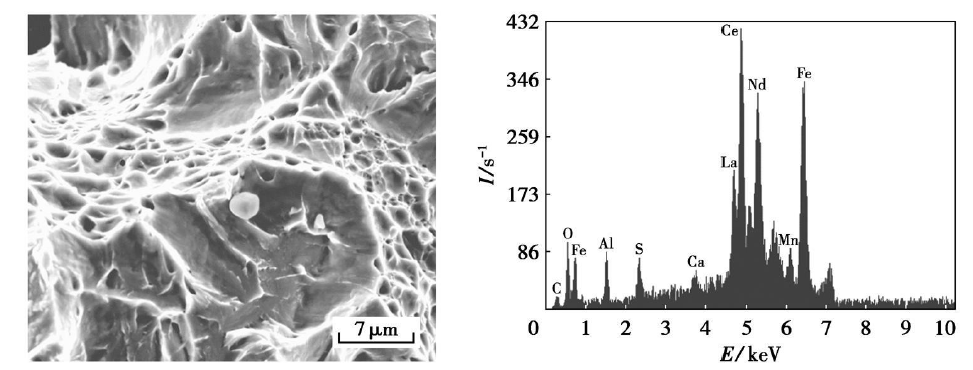

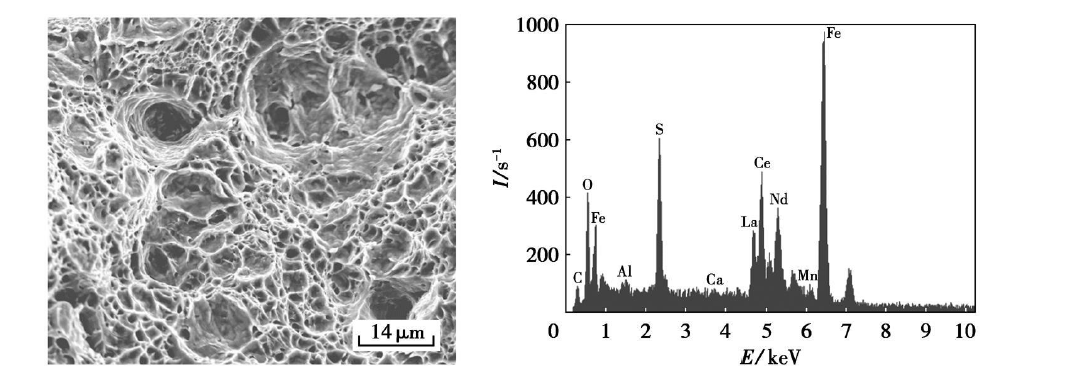

图4 为拉伸断口形貌从宏观上看断口为杯锥状韧性断口, 纤维断口区域较大, 发生了较大塑性变形, 没有明显裂纹及夹杂物; 从微观上看断口处韧窝较深且分布均匀, 韧窝处存在细小的夹杂物颗粒, 最大尺寸在2 m 左右, 经能谱分析, 细小的夹杂物多为硫化物夹杂和氧化物夹杂。

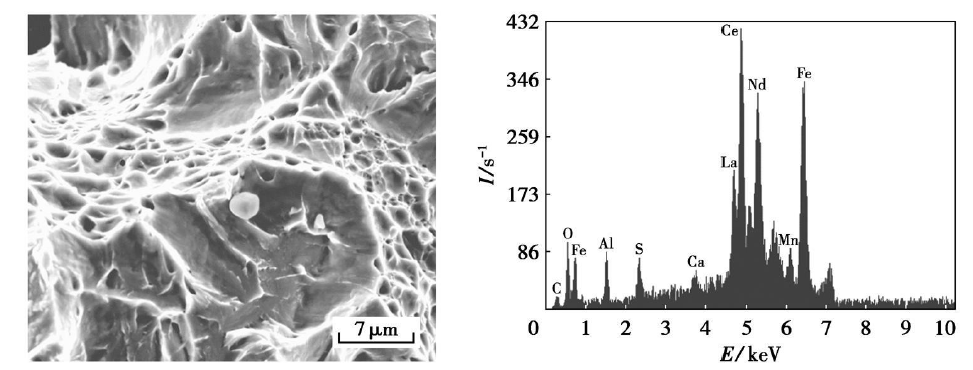

图5 为试验钢在- 20 下的冲击断口形貌从剪切唇和纤维区所占比例来看断口为韧、脆混合断口; 从微观上看, 韧窝与解理面同时存在, 有较高的撕裂棱, 说明裂纹扩展过程中在裂纹尖端的钝化和扩展中吸收了较大的能量,韧窝处存在0.5~ 2 m 大小的夹杂物, 形态不一; 经能谱检测, 夹杂物成分主要为Al, Si, S, Mn分析表明, 夹杂物为MnS 和Al2O3 等, 主要是由于冶炼过程中夹杂的带入使钢中产生硫化物、氧化物、铝酸盐等脆性相; 同时, 由于冶炼时残留下来的少量稀土元素与硫、氧的亲和力较强, 存在于夹杂中, 能增加夹杂物与晶界抵抗裂纹形成与扩展的能力。

图(4)拉伸断口形貌及夹杂物能谱

图(5)冲击断口形貌及夹杂物能谱

4 结 论

1) 通过微合金化的成分设计, 不添加Mo, Ni等贵重金属元素, 采用直接轧制及淬火加回火工艺得到以板条马氏体为主要组织的低成本NM400耐磨钢板; 抗拉强度为1 460MPa, 屈服强度为1 160 MPa, 延伸率为15%, - 20 和- 40 的冲击功均在60 J 以上。

2) 钢板淬透性好, 表面维氏硬度超过HV450, 厚度方向硬度分布均匀

3) 除C 的固溶强化作用和T i 的细晶强化作用外, 尺寸在10 nm 左右的Ti( C, N) 析出颗粒弥散分布, 从而钉扎位错也产生强烈的硬化作用

4) 拉伸断口和冲击断口韧窝处存在MnS 和Al2O3 脆性粒子, 但尺寸细小, 通过控制冶炼过程中的杂质可有效提高该耐磨钢板的强度和韧塑性.

在艾荔艾公司,这种NM400钢板耐磨性、抗冲击性能都很好,深受用户的喜爱和信任;公司产品以其优异的性价比得到了冶金、水泥、矿山、火电、玻璃等行业的广泛认可。本公司对于客户不同尺寸要求的耐磨钢板可根据用户图纸下料,加工,制作。使客户的板材损耗率为零。

作为值得信赖的合作伙伴和高品质金属合金的半成品供应商,艾荔艾拥有完善的服务体系和专业的团队。在同客户交易的过程中,我们力求根据不同的应用需求将我们的产品做到精益求精。针对当前和未来的市场需求,艾荔艾致力于为客户提供最佳的金属材料解决方案。

AILIAI has been a reliable partner and supplier of sophisticated and high-quality semi-finished products maed of alloys. In dialogue with our customers, we optimise our products to meet the specific application requirements. AILIAI develops the best alloy material solutions for current and future challenges.

获取更多我们供应的合金和服务信息,请致电086-021-67660801或发电子邮件kefu@ailiaigroup.com联系我们,您也可以通过微博,微信,领英和推特与我们互动。

For more information on the alloys and services that we supply, call us at 086-021-67660801 or email us at kefu@ailiaigroup.com. You can also get in touch on social media, we are constantly active on Weibo, Weixin, LinkedIn and Twitter.